С 1978 года с развитием электрорезистивной сварки (Super-WIMA) в промышленности производства банок перекрытие сварных швов банок было снижено до 0,4-0,6 мм, а сварные оловянные банки без свинца получили широкое применение в производстве пищевых и напитковых банок. Это преобразование значительно улучшило общую качество наложения сварного шва корпуса банки. Для достижения идеального качества сварного шва корпуса банки неотъемлемым процессом является перекраска сварного шва защитным слоем, безопасным для содержимого. Процесс защиты и антикоррозийной обработки электрорезистивных сварных швов корпуса банки также получил широкое применение, благодаря чему использование корпуса банки, изготовленного методом электрорезистивной сварки, стало более безопасным и надежным.

Однако в различных условиях, в разных регионах, при использовании разных видов содержимого банок и разной длительности его хранения требования к защите и антикоррозийной обработке сварных швов корпуса банки, а также к параметрам их качества, отличаются. Поэтому решение проблемы коррозии сварных швов является важной задачей. Коррозия возникает в различных формах. Кроме того, влияние процессов стерилизации банок, а также содержащих углекислую газовую среду напитков (например, пива и безалкогольных напитков) привело к появлению многих технических проблем в процессе покрытия сварных швов.

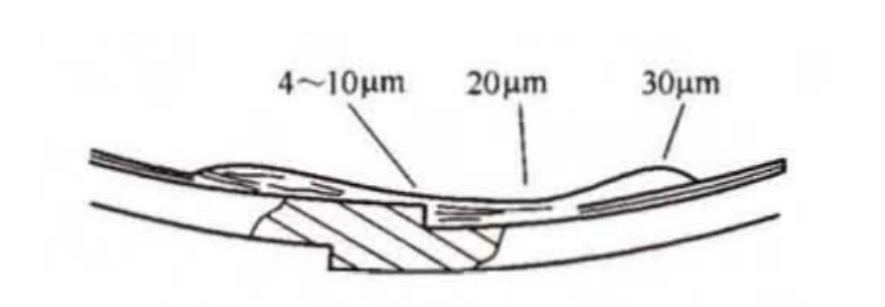

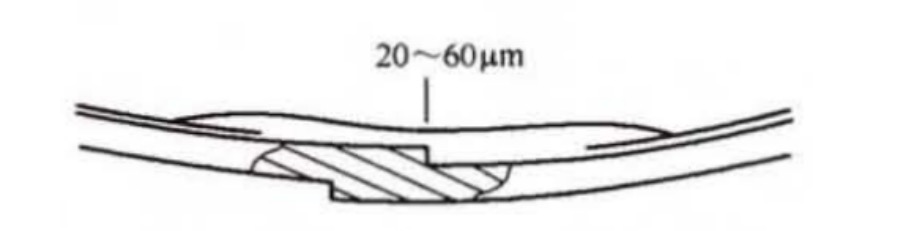

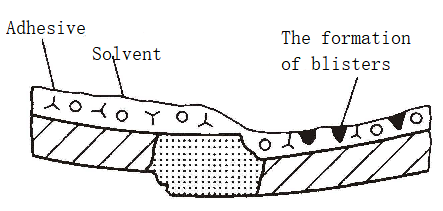

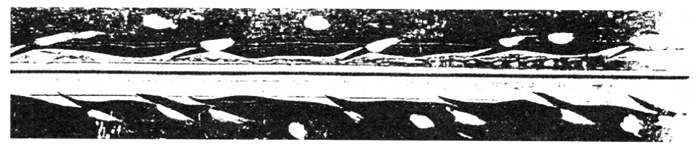

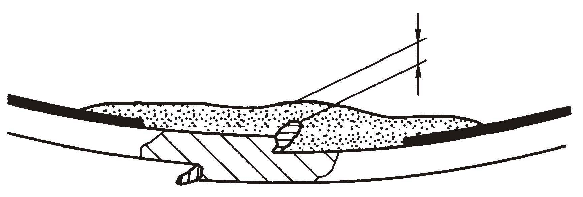

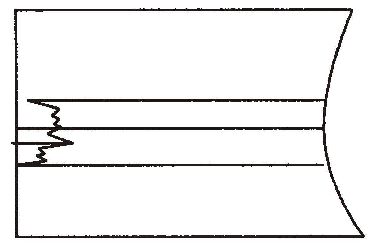

Процесс защиты и антикоррозийной обработки сварных швов в основном делится на два этапа: процесс покрытия сварного шва и процесс высыхания и отверждения покрытия. При этом процесс покрытия по технологии разделяется на жидковую и порошковую технологии покрытия, а по толщине покрытия и защитному эффекту они также различаются (см. Рисунок 3-51, Рисунок 3-52 и Рисунок 3-53).

Рисунок 3-51. Покрытие жидкой краской: покрытие тонкое, особенно в области сварного шва

Рисунок 3-52. Покрытие термореактивного порошкового покрытия: покрытие толще

Рисунок 3-53. Пластырь термопластичного порошкового покрытия: самый толстый слой

1. Часто возникающие проблемы в процессе высыхания и отверждения полосы жидкой покрытия

① Отклонение полосы перекраски. Из-за плохой регулировки конвейерной ленты для банок или некачественного соединения двух конвейерных лент корпус банки вращается на конвейерной ленте — в результате чего сопло или внутреннее роликовое покрытое колесо не могут выровняться с сварным швом, вызывая отклонение полосы перекраски (см. Рисунок 3-87). При этом защитный эффект покрытия ухудшается.

Решение: Поступательно регулировать конвейерную ленту, чтобы корпус банки двигался плавно на конвейерной ленте без вращения.

Рисунок 3-87. Полоса перекраски смещена относительно центра

② Существует 4 аномальные ситуации.

Рисунок 3-88. Аномалии покрытийной пленки после отверждения A. Покрытие слишком тонкое после отверждения: Причины, например: при перекраске толщина мокрого покрытия нормальная, но после отверждения покрытие становится тонким — это происходит из-за слишком низкого твердого содержимого жидкого покрытия. Решение: увеличить твердое содержимое покрытия или повысить вязкость краски. Для роликового покрытия выбрать толстое криволинейное роликовое устройство для перекраски. Для распыления соответствующим образом увеличить давление краскопровода и температуру нагревателя краски, либо заменить сопло на более крупный размер. Также можно снизить скорость конвейера для банок. B. Пористость покрытия после отверждения (микробуфры): Причина: слишком высокая скорость высыхания и отверждения, в результате чего покрытие начинает «кипеть» и образуются пузырьки sowie микропоры пузырькового типа. Решение: снизить скорость отверждения — то есть уменьшить скорость конвейера оборудования для высыхания и отверждения, а также понизить температуру нагревательной печи в передней части устройства для нагревания и отверждения, чтобы нагревательная температура повышалась постепенно. C. Пузырьки в покрытии: Если растворитель не успел испариться, либо при распылении в покрытии образовались пузырьки, при слишком высокой скорости отверждения поверхностное покрытие начинает отверждаться, но растворитель продолжает испаряться, а пузырьки, образовавшиеся при перекраске, не устраняются — в результате на поверхности отвержденного покрытия остаются воздушные пузырьки и мелкие отверстия. Кроме того, использование неправильного растворителя (например, разбавителя на воде или бензинового раствора для обычной краски) также приводит к проблеме: эти растворители испаряются медленно, поэтому при отверждении жидкой полосы перекраски легко образуются пузырьки, которые трудно устранить (см. Рисунок 3-89).

Рисунок 3-89. Пузырьки, образовавшиеся на поверхности покрытия

Иногда пузырьки образуются на сварном шве (как показано на Рисунке 3-90). Причина в том, что сварной шов слишком горячий, а вязкость краски несколько высока.

Решение: установить охлаждающее устройство после сварки или немного снизить вязкость краски.

Рисунок 3-90. Пузырьки, образовавшиеся на сварном шве

D. Плохое покрытие области сварного шва на кромке оловянной листовки:

Качество сварки оказывает большое влияние на защиту жидкого покрытия. Причины и решения этой неисправности:

i. Присутствует разбрызгивание на сварном шве — немного увеличить перекрытие сварного шва или снизить сварной ток, чтобы сделать сварной шов гладким (это способствует покрытию сварного шва);

ii. Недостаточная вязкость краски — решение: увеличить вязкость краски и соответствующим образом повысить температуру краски.

③ Избыточное распыление.

На внешней стороне полосы перекраски сварного шва присутствует избыточное распыление краски, что влияет на внешний вид (см. Рисунок 3-91 и Рисунок 3-92). Иногда такие покрытия трудно отверждать.

Причины и решения:

i. Слишком низкая вязкость жидкой краски — необходимо увеличить вязкость;

ii. Неправильная модель сопла (ширина сопла выбранной модели слишком узкая), что приводит к слишком большому расстоянию между соплом и сварным швом — в результате атомизированная краска разбрызгивается на другие части корпуса банки. Решение: выбрать правильную модель сопла.

Рисунок 3-91. Избыточное распыление

Рисунок 3-92. На корпусе банки присутствуют точки разбрызгивания краски

④ Разбрызгивание.

Полоса покрытия слишком тонкая, а на ее обеих концах наблюдается разбрызгивание (см. Рисунок 3-93).

Причины и решения:

i. Слишком низкое давление распыления или закупорка трубопровода — увеличить давление, проверить трубопровод;

ii. Слишком высокая вязкость краски — необходимо снизить вязкость и соответствующим образом повысить температуру нагревателя краски;

iii. Сопло слишком близко к корпусу банки — необходимо поднять сопло.

Рисунок 3-93. Разбрызгивание

2. Перекраска порошкового покрытия сварных швов

Для получения лучшего микропористого ремонтного покрытия сварного шва требуется толстый защитный покрытийный слой. Однако в процессе высыхания и отверждения жидкого покрытия толстый жидкий покрытийный слой склонен к образованию воздушных пузырьков. Это явление можно устранить только применением порошкового покрытия.

Для достижения лучшего качественного эффекта защитного слоя краски на сварном шве важно не только метод покрытия краской, но и качество сварки. Например, при низкой частоте сварки или использовании оловянной листовки с низким содержанием олова, хромированной железной листовки и т.д. разбрызгивание и неровная поверхность на сварном шве, а также наличие оксидного слоя на сварном шве приводят к тому, что покрытийный слой легко разрушается в последующих процессах, таких как обгибка, ужимака и прокатка. Кроме того, толщина оловянной листовки, качество резки и т.д. создают значительные проблемы для процесса жидкого покрытия.

Хотя сварочное оборудование было значительно улучшено для достижения идеального качества сварных швов — например, увеличена частота сварки, добавлены вспомогательные сварные ролики и т.д., что снизило разбрызгивание на внутреннем сварном шве, а также улучшено анаэробное защитное устройство для сварного шва — при применении жидких покрытий все еще остаются некоторые трудности в достижении идеальной защиты, особенно при увеличении скорости сварки.

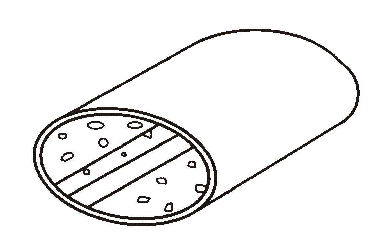

Кроме того, процесс порошкового покрытия практически не загрязняет воздух во время применения. Порошковые покрытия также могут закрывать точки разбрызгивания на сварных швах (см. Рисунок 3-94). Во время применения порошковых покрытий материал, попавший между банками, практически полностью может быть рециклирован и переиспользован, что уменьшает количество отходов. Поэтому за последние годы все больше китайских производителей применяют процесс порошкового покрытия для достижения идеальной защиты сварных швов.

Рисунок 3-94. Точки разбрызгивания сварки покрыты порошковым покрытием

Преимущества порошкового покрытия широко известны, но оно также имеет определенные неудобства. Подающий и возвратный трубопроводы для порошкового покрытия должны быть закреплены на сварочном плече сварочного аппарата, при этом корпус банки должен свободно проходить снаружи. Поскольку трубки для порошка относительно толстые (их внешний диаметр обычно 6~8 мм), при производстве банок типа D52 требуется специальное сварочное плечо, которое позволяет закрепить трубки и при этом пропустить банки типа D52 (202). Это приводит к увеличению себестоимости производства банок.

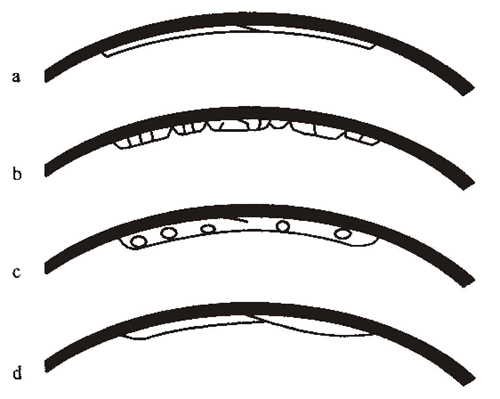

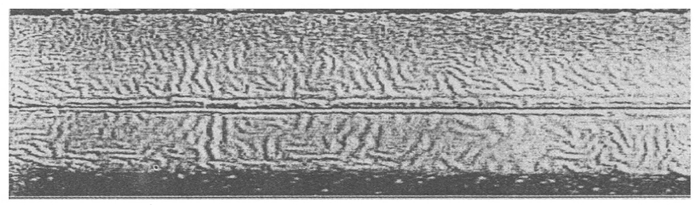

3. Часто возникающие проблемы порошкового покрытия

(1) После того как порошковое покрытие проходит процесс полного распыления и отверждение в большой печи, полоса порошкового покрытия собирается в складки и становится неровной (см. Рисунок 3-109). Как правило, это явление наблюдается у термопластичных порошковых покрытий, так как у них низкая температура плавления. Во время процесса отверждения полного распыления после повторного плавления они затвердевают. Поскольку их коэффициент теплового расширения отличается от коэффициента полного распыленного покрытия, при сжатии образуются складки.

Решение: Можно немного снизить температуру печи для полного распыленного покрытия, что уменьшит повторное плавление термопластичного порошкового покрытия. Если проблема не решена, необходимо заменить тип порошкового покрытия — использовать покрытия, содержащие компоненты термореактивного покрытия, чтобы увеличить температуру повторного плавления покрытия.

Рисунок 3-109. Складки на полосе порошкового покрытия

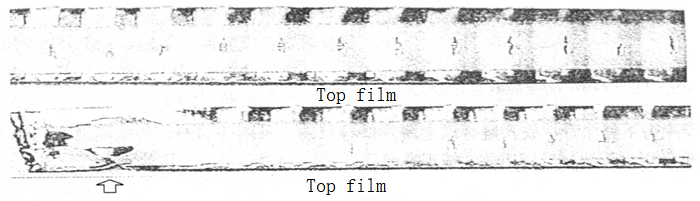

(2) После прокатки и обгибки полоса порошкового покрытия разрушается (см. Рисунок 3-110). Причина в том, что эластичность покрытой полосы недостаточна.

Решение: Если это термопластичное покрытие, возможно, оно пересушено. Можно соответствующим образом снизить температуру сушки или сократить время, а также ускорить охлаждение после высыхания и отверждения, чтобы увеличить эластичность покрытой полосы. Если это термореактивное порошковое покрытие или покрытие с большим содержанием термореактивных компонентов, следует соответствующим образом повысить температуру, чтобы усилить сцепление покрытой полосы.

Рисунок 3-110. Полоса порошкового покрытия разрушается после прокатки

(3) После высушивания и отверждения термопластичного порошкового покрытия проводят тест на отслаивание. Если покрытие отслаивается слишком сильно (см. Рисунок 3-111) — более чем на 5 мм, либо тест на сцепление термореактивного покрытия дает плохие результаты, то следует увеличить температуру высушивания и отверждения, чтобы улучшить сцепление покрытой полосы.

Кроме того, если после высушивания и отверждения сцепление порошкового покрытия очень слабое, и большие клочки отслаиваются от зоны перекрытия с основным покрытием (желтая печатная железа), а улучшение условий высушивания не дает результата, причиной может быть слишком высокое содержание воска в растворителе основного краски (желтой печатной железы). После высушивания основного краски воск осаждается и откладывается на его поверхности, что снижает сцепление порошкового покрытия.

Решение: Улучшить растворитель основного краски. Или перед перекраской порошком использовать сильный органический растворитель для очистки области перекрашенного сварного шва с целью удаления воскового слоя и улучшения сцепления.

Рисунок 3-111. Тест на отслаивание: покрытие отслаивается слишком сильно, более чем на 5 мм, температура отверждения недостаточна

(4) Перед высушиванием и отверждением порошкового покрытия полоса порошкового покрытия неровная и с складками, особенно это наблюдается у порошкового покрытия, используемого с низкоскоростным сварочным аппаратом. Причина в том, что зарядовое напряжение слишком высокое, в результате чего порошок испытывает отталкивание одинаковых зарядов. Необходимо соответствующим образом снизить электростатическое высокое напряжение. Кроме того, такое явление может возникнуть, если порошок хранился слишком долго (значительно превысив срок годности, указанный поставщиком).

(5) После нанесения порошкового покрытия, но до его высушивания и отверждения, порошок на конвейерной ленте легко осыпается на стенки банки. Можно соответствующим образом регулировать электростатическое напряжение, чтобы увеличить адсорбционную способность порошка. При этом проверять, не происходит ли столкновений, дрожи и подпрыгиваний корпуса банки во время транспортировки, стремясь добиться плавного движения корпуса банки и уменьшить осыпание порошка.

(6) После распыления порошка покрытие становится тоньше, иногда сопровождается вибрацией, и труба для распыления порошка закупорена. Необходимо как можно быстрее очистить закупоренную трубу или заменить ее на новую. При установке трубки для порошка на сварочное плечо особенно важно убедиться, что трубка не касается медной проводящей направляющей ролики и работает при комнатной температуре. В противном случае, если расплавленный порошок закупоряет трубку, очистить ее будет сложно.

(7) Порошковое покрытие на концах банки слишком толстое, что влияет на герметизирующий эффект последующих процессов. Необходимо уменьшить толщину покрытия или увеличить отсос внешнего всасывающего отверстия для порошка на OHC, чтобы сделать покрытие на концах тоньше.

(8) При длительном хранении порошковых покрытий или их повторном использовании в производстве их характеристики могут измениться: например, зарядная характеристика, флюидизационная текучесть, а также могут попадать посторонние загрязнения (пыль). Поэтому в производстве это требует внимания. Кроме того, порошковые покрытия обычно содержат определенное количество влаги (0,6%~0,8%), что улучшает их текучесть. Если они теряют необходимую влагу, текучесть порошка ухудшается, и покрытие легко комковывается, как при влажности. Поэтому обязательно нужно проводить тест на влажность. Если отклонение слишком большое, добавить воду в соответствующем количестве, чтобы достичь нормального содержания влаги. После этого работать в соответствии с методами и параметрами, рекомендованными поставщиком порошкового покрытия.